Hallo Bastler,

Nun steht der für mich heikelste Teil der Zerspanungsaufgaben bevor.

Vorab erwähnenswert sei der sehr gute Beitrag von Walter über die Herstellung von Passungen

Guckst du hier.

Dort enthalten u.a. auch ein Link zu einer Passungstoleranztabelle.

Wie ich schon erwähnt hatte, waren mir die Endmaße der Grundbohrungen in den Aufnahmelaschen nicht sehr wichtig. Vielmehr war aus Gründen der Stabilität, der geringstmögliche Materialaustrag meine Maxime.

So kam, ermittelt mit der Zweipunkt-Innenmeßschraube, ein Bohrungsdurchmesser von 73,88 mm zutage.

Damit einher gingen einige Übungen mit dieser Meßschraube, die Anwendung ist gewöhnungsbedürftig. Eine Gefühlsratsche gibt es nicht.

Bei vielen Wiederholungsmessungen wich das Ergebnis oftmals um ein zwei Hundertstel +- ab. Schließlich habe ich die Ergebnisse von 5 Messungen, genommen und folgendermaßen ausgewertet.

1. = 73,88 mm

2. = 73,88 mm

3. = 73,89 mm

4. = 73,88 mm

5. = 73,87 mm

Wenn ich jetzt mittele komme ich auf obiges Maß (73,88), welches ich letztendlich auch verwendet habe.

In Walters Beitrag gibt es auch diesen

Link auf eine Toleranztabelle

für Passungen.

Daraus entnehme ich: Bohrungsbereich 65-80 mm; Presspassung r5; Bohrungstoleranz 0; Übermaß für Buchse demnach 56 - 43 Tausendstel.

(Wobei ich mir nicht sicher bin, das ich die Verwendung der Tabelle verstanden habe)

Ein Übermaß von 4 - 5 Hundertstel scheint jedoch gefühlsmäßig okay.

Ergibt also eine Außendurchmesser meiner Buchse von 74,48 - 74,38 mm.

Das habe ich

versucht zu fertigen...

Allerdings sind beim letzten Drehdurchgang anstatt 0,05 mm 0,08 mm des Durchmessers verschwunden.

Zunächst ärgerlich, das Übermaß beträgt nur noch 3 Hundertstel, aber damit abgefunden und die Buchse im Schraubstock in die lose Lasche eingepreßt.

Das ist die Lasche die vorne liegt, das Bild greift hier vor, die andere Buchse ist z.d. Zeitpunkt noch unbearbeitet.

Den Einpressvorgang würde ich als "mittelschwergängig" bezeichnen. Was mich im Hinblick auf zu geringes Übermaß beruhigte.

Allerdings war danach die "Anprobe" des Bolzens eine kleine Überraschung.

Das war nun selber eine "Presspassung", die konnte ich hier nicht gebrauchen.

Die erste Überlegung - die lose Lasche mitsamt Buchse nochmals auszudrehen - habe ich schnell verworfen. Ich konnte mittels Messen nicht schlüssig beurteilen, wieviel abgenommen werden müßte.

Ich habe daraufhin ein weiteres solcher Werkzeuge

in die Fräse eingespannt, und die Buchse damit ausgeschliffen.

Das war recht einfach, der Lamellenschleifer hat einen DM von 60 mm, zentrierte also selbst und durch die Fliehkräfte bei hohen Drehzahlen, ist der Materialabtrag auch gleichmäßig.

Der Bolzen paßte nun wieder schön saugend.

Mit den gewonnenen Erkenntnissen habe ich die andere Buchse ebenso

gefertigt das gemessene Übermaß war wieder 3 Hundertstel, aber dieses mal war ausschleifen nicht erforderlich.

Das Endergebnis der letzten Anprobe, alles paßt.

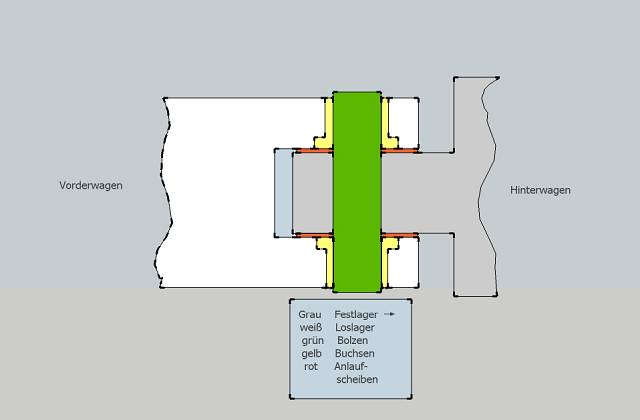

Hier noch eine Grafik zur Funktionsbeschreibung

Wie schon früher erwähnt haben die Buchsen Bünde erhalten, nicht so tierisch wie in der Grafik, (r=2,5 x 3 mm).

Somit sollten sie neben den Presspassungen zusätzlich effektiv gegen Lösen gesichert sein.

Fazit: Für mich das totale Erfolgserlebnis. Das waren meine ersten Passungen die ich gedreht habe, und die nicht nur Übungszwecken dienten.

Fortsetzung folgt.

an alle Beitragsschreiber, die Moderatoren und natürlich den Chef.

an alle Beitragsschreiber, die Moderatoren und natürlich den Chef.